|

|

|

| Development of X-ray Telescope |

|

Making the X-ray reflector |

|

| Aiming for develop high-performance & high-resolution X-ray telescope ... |

[J] |

|

|

これまでのX線望遠鏡は、解像力だけを重視したEinstein-AXAF型のものと、効率だけを重視した、あすか型のものの両極端に分かれている。我々は、通常の精度の良い鏡に多層膜蒸着を付けて効率を稼ぐアプローチと、これとは独立に、高い効率を維持しながら、解像度をどこまで改善できるかと言うアプローチを計画している。最終的には両者の長所を取り入れたハイブリッドX線望遠鏡を目標に考えている。前者でカギになるのは、多層膜蒸着それも、斜入射X線望遠鏡の円錐形の内側に蒸着する技術の確立である。これまでも、小さなサンプルに多層膜を蒸着する装置を備え、分光素子や、小型の反射鏡のために設計・製作を行なってきた。しかし、想定される口径約50 cm長さ20 cm程度の円錐内面への蒸着を考え、新たな技術・装置の開発が不可欠である。ここでは、斜め入射光学系において、多層膜を蒸着することで、高いエネルギー側の反射率を増加させることに重点を置く。望遠鏡全体のデザインの中で蒸着物質、層の厚さ、層数を最適に設計し、実際に円錐鏡面の内面に蒸着する。これを、X線ビームライン、軌道放射光等で性能測定するところまで行なう。第二のカギは、鏡面基板の形状の問題である。長い表面波長を持つ凹凸(形状誤差)はシャープな像の中心部を広げる。細かな凹凸はX線を散乱させ、焦点面像にテールをもたらす。鏡面の機械加工では、加工時の温度、応力等も含め、形状誤差を如何に押さえ込むかが課題である。強調しておかねばならないのはナノメータの精度を出すには、形状計測の精度が伴わなければならないことである。とりわけ、大型の円錐鏡全体で精度を保証するためには特殊な技術と装置が必要になる。後者の薄い基板から出発するアプローチでは、薄い基板の形状誤差を、精密な母型からレプリカを取って解消しようと言う方法をまず考えている。母型については、前者のアプローチで開発されるものをそのまま使うことができる。カギは薄い基板を歪ませることなくはがし取ることができるかどうかである。基板としては、超軽量化を目指して今のところあすか衛星と同じアルミフォイル(0.13mm)を用いることを考えているが、将来の更に高い結像性能を考えると、円錐基板による剥離も試してみるべきであろう。この二つのアプローチの中間的なものとして、直接薄肉のアルミ円錐を削り出す方法も進められて来ている。水溶性のアクリルで固定した円錐を0.3mmまで削り込んだ後、アクリルを溶かして外す。加工精度と外す時の変形等に問題があるが、あすか衛星よりもかなりの改善が既にできている。また、前者のレプリカの基板に用いる等の応用も考えられている。 |

|

M

a

k

i

n

g

t

h

e

X

|

r

a

y

r

e

f

l

e

c

t

o

r |

|

|

| |

|

R

e

p

l

i

c

a |

|

|

| |

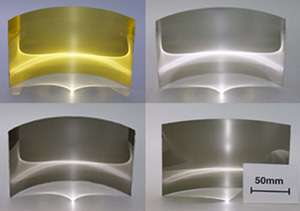

Introduction

- To realize high throughput hard X-ray telescopes, we used a method of epoxy replication of cones that approximate the parabolas and hyperbolas of Wolter I telescope. In this method, the extremely smooth surface of a cylindrical glass mandrel is replicated by an epoxy layer on conical aluminum foil of 0.15mm thickness, with a supermirror layer as the separation agent between the glass and the epoxy. The reflector is composed of aluminum substrate with the epoxy layer and the supermirror layer on the top. This type of thin foil mirror substrate is the tightly nested coaxial configuration allows us to utilize more than 50% of the whole telescope aperture area. There are several important advantages to this method. Telescopes are low cost, relatively easy to manufacture, and lightweight. The fabrication of a conical foil mirror consists of the following processes:

|

Forming of foil substrate

- Cutting foils

Our present mirrors are fabricated in quadrants, separately for each of the two arrays of cones which closely approximate the more precise surfaces of the Wolter type I geometry. Unfolding this quadrant cone, the shape becomes section of circular arc. In a hard X-ray telescope with a focal length of 8m and a mirror length of 101.6mm, we designed the elaborate cutting jig.

|

- Rolling foils

Flat foils are rolled machinically into approximate conical shapes. To bend the foil, we use a three-conical roller setup, are each, for the two arrays of cones. Adjustments to the roller spacing results in changes to the cone curvature, as needed to construct the various cone sizes. All effort is made to minimize the damage to the reflecting surface when the foil cones in contact with the rollers. The cones are formed by bending the foil at right angles.

|

Supermirror deposition onto a glass mandrel

- We used the DC magnetron sputter system to deposit Pt single layer and multilayer on mandrels. In fabrication of multilayer mirror, it is important to deposit uniformly on sample. Since the solid angles of the targets are changing with the position of the mandrel, the thickness distribution on the mandrel has a large vertical dependence. In our system, we rotate the mandrel stage during the deposition. We mounted a mask just in front of the mandrel to cancel out the non-uniformity.

|

Spraying epoxy

- We used the DC magnetron sputter system to deposit Pt single layer and multilayer on mandrels. In fabrication of multilayer mirror, it is important to deposit uniformly on sample. Since the solid angles of the targets are changing with the position of the mandrel, the thickness distribution on the mandrel has a large vertical dependence. In our system, we rotate the mandrel stage during the deposition. We mounted a mask just in front of the mandrel to cancel out the non-uniformity.

|

- Substrate and mandrel, with wet epoxy on them, are put together inside a vacuum chamber to avoid trapping any air. This work has another purpose to take out toluene. The chamber is evacuated to about 1 Torr by a rotary pump. If the ambient pressure is low, air remains. In the opposite, if the ambient pressure is high, hardener as well as air, go down because harder is made of volatile material. As the result, curing is not complete. Therefore, there is a tradeoff between them. We optimized the degree of vacuum. The liquid epoxy also serve as a mild buffer for the mating the glass and the aluminum.

|

- The mated mandrel and substrate is put in an oven for epoxy curing. The curing has to be carried out at the lowest possible temperature to prevent print-through of thermal distorions into shape and finish of the reflecting surface. The curing condition is 50C for 8 hours and room temperature for 16 hours besides.

|

TRemoving

- he substrate can be removed from the glass mandrels after the epoxy is cured with minimum force by which permanent distortion of the foil was not to have taken place.

The mirrors should be removed from the mandrel with as little wear to the mandrel as possible for further replication. The finished foil remains its conical shape, although the mandrel shape is cylindrical.

|

Evaluation

X-ray measurements

- Reflectivity

- Off specular scattering

|

Replicated surfaces and metrology

- Optical focal image of replicated mirror

- Waviness and surface roughness with a laser scan micrometer

|

|

M

u

l

t

i

l

a

y

e

r

・

S

u

p

e

r

m

i

r

r

o

r

|

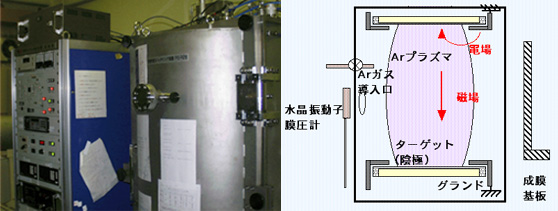

| DC Magnetron Sputtering System I |

[J] |

|

|

この成膜装置(大阪真空社製 PIS-R2 型)は、1995年3月に導入され、 硬X線望遠鏡用多層膜反射鏡製作のための最適化を行なってきました。現在( 2000 年 5 月より )、世界初の硬X線望遠鏡試作を行なっています。

以下に、この装置の特徴、そして 硬X線望遠鏡 用多層膜反射鏡製作のための最適化について述べます。 |

|

|

装置写真 |

|

大阪真空社製 PIS-R2 型の特徴 |

1.DC マグネトロンスパッタリング方式

放電空間に磁場をかけると、電子は磁場による ローレンツ力を受けてサイクロイド運動を するようになり、ターゲット近傍に閉じ込められる。 このようにすることで、陽イオンの生成効率を上げ ることができる方法を用いている。 その結果、(1)成膜速度を大きくすることが可能になる。 (2)グロー放電が持続しない 10 ** -4 Torrという 低いガス圧下でも放電が持続するため 、薄膜への混入物(スパッタガス)を減少させることができる、 (3)印加電圧を小さくすることができ、 ターゲットの温度上昇が抑えられ、 基板の温度上昇も小さくすることができる。という利点を持っている。 |

2.対向ターゲット方式

この真空槽内には、上下に2つの対向型スパッタターゲットが設置されている。一般に用いられているスパッタリング装置では基板 を陽極上に固定するために、基板がプラズマにさらされる、基板の温度上昇 、等による薄膜の膜質の悪化や表面の損傷がおこる可能性がある。これを避けるために 基板をターゲットに対して垂直に配置してある。またレプリカ基板などの円筒形状基板 の内面への成膜が容易になっている。ターゲットには冷却水を流すことで、 基板の温度上昇を防ぐ工夫もされている。 この成膜装置は上下に 2 つのスパッタ源を設置してあり、 サンプルをターゲット間を往復移動させ ることで多層膜の成膜を行なえるように設計してある。 ターゲットには、重元素[ Pt, Ir, Au, Cr, W, Ni ] 軽元素[ C, Si, Ti, B4C ]などが用意されている。 |

|

| 硬X線望遠鏡用多層膜反射鏡製作のための最適化 |

1.DOS/V computer による成膜の自動制御

硬X線望遠鏡製作には、 2000 枚近くの反射鏡に多層膜スーパーミラー の成膜を行う。そのため、成膜は DOS/V コンピューターを用いて、自動制御 にて行う。パソコンによる自動制御では、電流設定値やステージの回転速度 を制御することにより、設計値通りの成膜を行える。また、成膜の制御と同時に、 Ar ガスの流量、真空度、それぞれのターゲットに設置されている水晶振動子膜厚計 を用いて膜厚、および HV の値を常時モニターしている。 |

2.膜厚の制御

硬X線望遠鏡製作に使用する反射鏡は円筒形をしている。 製作は、この円筒形の面に均一に膜を成膜しなければならない。 そこで円周方向の分布は、サンプルを回転させ、分布をなくす。 高さ方向はマスク(右写真参照)を用いて分布をなくすようにします。 これにより反射鏡面上にて 5 %以下の膜厚分布を実現した。 |

|

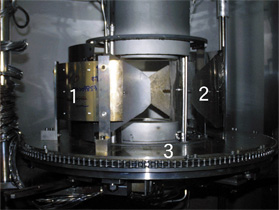

1.サンプル

レプリカ反射鏡基板を保持するもの。内側にレプリカ反射鏡基板 が設置されています。

2.マスク

高さ方向の膜厚分布をなくすためのもの。

3.回転ステージ

反射鏡基板をターゲット回りで回転させ、成膜する。 |

|

|

スパッタとは |

sputterという字の意味を辞典で調べると「パチパチはねる」とかいてあります。ここでいうスパッタも、物体をイオンでたたき、これをはね飛ばし、はね飛ばされた物体を目的の基板の上につけて薄い膜を作ろうとするものであります。

具体的には、Arなどの不活性ガスイオンを加速してターゲット(物質)に高速で衝突させます。するとターゲット表面で原子や分子と衝突し様々な現象が起こります。この現象のうちで、ターゲットを構成する中性原子や分子が叩き出される過程をスパッタリングといい、 この叩き出された原子や分子を基板上に付着させ薄膜を形成する技術をスパッタ法と呼びます。 スパッタ法は、他の薄膜作成法と比べ、以下に示すような利点があります。

|

|

|

装置写真 |

|

- スパッタ法は、 膜を形成する粒子の持つエネルギーが数10eVと非常に大きく、真空 蒸着法などに比べ基板への付着力の強い緻密な膜の作製が可能(真空蒸着法では約0.2eV)

- 高融点の物質でも比較的容易に成膜可能(真空蒸着法では基本的には不可能)

- 広い面積に均一な厚さの薄膜を成膜できる

- 合金系や化合物のターゲットの組成比をほぼ保ったまま膜作製が可能

- スパッタするガスに反応性のガスを混合することによって、酸化物、窒化物の薄膜 の作成も可能

|

| 私たちはこの技術を利用してX線望遠鏡の反射膜を製作しています。 |

| 大阪真空社製 MS-R2 型の特徴 |

| 我々のグループでは、多層膜スーパーミラーの成膜用に前節で述べたDCスパッタ装置の他に最近導入した(1999年11月22日)、円筒外面の成膜も容易にできる新しい型のマグネトロンカソード方式のスパッタ装置も用いる。この新しい成膜装置の特徴はターゲットのサイズが幅75mm、高さが250mmと大きく、また水平の台の中に回転できる基板ホルダーが4つついており量産化が容易であることなどである。このスパッタ装置を、多層膜反射鏡、気球搭載用硬X線望遠鏡の研究開発に利用するために立ち上げを行なっている。 |

|

装置画像 |

|

|

イオンビームは一体何をするために使うのか?イオンビームは一体何をするために使うのか? |

私達の研究室では宇宙からやってくるX線を見ています。そのためにはX線を 反射できる鏡(反射鏡)が必要になってきます。鏡と言っても私達が普段使っているような 鏡ではありません。鏡に写る自分が見えるのは鏡によって反射された光を私達が 見ているからです。光が鏡によって反射されるのは普段私達が見ている光のエネ ルギーが弱いためです。しかし、X線はレントゲンなどで使われて知っているように、人間の体を貫通してしまうほどの強いエネルギーを持っています。そのため、普通の鏡ではX線は貫通してしまい反射させることができません。そこで、 このエネルギーの強いX線を反射させることができる特殊な鏡が必要です。この鏡を作るためにイオンビームを用います。

|

|

|

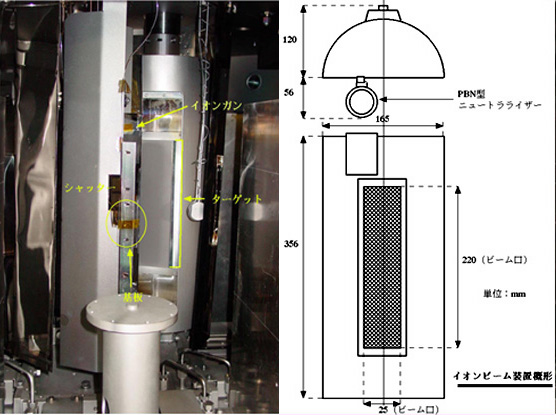

装置写真 |

|

|

| Ion Beam Sputtering System II |

[J] |

|

|

|

新イオンビーム |

これから、新イオンビーム装置について説明します。この装置は、「DCマグネトロンスパッタリング成膜装置2」の内部に、新たに導入されたスパッタ装置です。

|

|

イオンビーム導入の目的 |

|

装置写真 |

イオンビーム導入の目的

1.高真状態での成膜が可能(約2×10 -4Torr)

→より純粋な薄膜の制作が可能になり、より高い反射率を持ったX線反射鏡を実現できる。

2.絶縁体のスパッタも可能

→様々な物質の組み合わせの多層膜の制作ができ、新しい多層膜X線反射鏡の研究が可能になる。

3.成膜条件を様々に変えることが可能

→●イオンガンとターゲットの距離、角度

●ターゲットと基盤の距離、角度

等の実験条件を自由に変えることができ、より詳しい多層膜物理の研究が可能になる。 |

|

| 新チェンバー内の新イオンビーム装置 |

| 下の写真は、今年(2001年5月)導入された、新イオンビーム装置のシステムの写真です。イオンビーム発生装置はシャッターの奥に設置されています。また、今見えているターゲットはカーボンターゲットです。シャッター奥のイオンガンから、このターゲットに向かってイオンビームが照射され、ターゲットから飛び出たスパッタ粒子を、手前にある基板に成膜して薄膜を作成します。 |

| 新イオンビーム装置の概形 |

| 次の図は、新イオンビーム装置の模式図です。図の220×25mmのビーム口からイオンが出てきます。PBNニュートラライザーというのは、熱電子を放出して、+の電気を持ったイオンを中性化する役目と、イオンビームの拡散を防ぐ役目をしています。 |

|

| 成膜方法 |

ここでは、新イオンビームでの成膜方法について説明します。 イオンビーム発生の仕組みはイオンビームを参考にしてください。

下の模式図を参考にしながら説明します。まず下の図ですが、これはイオンビーム成膜システムを上から見たものです。ターゲットホルダーにはターゲットを最大4種類セットすることが可能になっていて、このホルダーが回転することによって、随時ターゲットを変えることができます。多層膜製作の手順は

1、シャッターを閉じた状態でイオンビームをON。

2、シャッターを開けて成膜開始。ここで、シャッターを開けると同時に時間を計測。

3、設定した時間になったらシャッターを閉じて、ビームをOFF。

4、ターゲットを回転させ、次のターゲットにする。

以上のプロセスを目的の積層数になるまで繰り返します。 |

|

成膜の様子(上から見た図) |

| 2001年10月現在、この装置の特性や、製作した多層膜反射鏡の性能評価を行なって、実用化に向けて実験を進めているところです。 |

|

|

|

| |

|

|

| |

|